Установки для нанесения покрытий в вакуумном режиме

В последние годы установки для нанесения покрытий в вакуумном режиме становятся все более востребованными в различных отраслях промышленности. И это неудивительно, ведь вакуумная обработка позволяет достигать высочайшего качества и точности нанесения покрытий, а также использовать широкий спектр материалов. Давайте разберемся, что это такое, как это работает, какие бывают типы установок и в каких сферах они применяются.

Что такое вакуумная обработка покрытий?

Прежде чем углубиться в тему установок для нанесения покрытий в вакуумном режиме, важно понять, что такое вакуумная обработка в целом. Суть метода заключается в создании вакуума в камере, где происходит процесс нанесения покрытия. Это позволяет удалить из воздуха все загрязнения, которые могли бы осесть на поверхности детали и испортить качество покрытия. В вакууме атомы прекурсоров (веществ, из которых формируется покрытие) становятся более подвижными и равномерно распределяются по поверхности, образуя тонкий, прочный и однородный слой. Думайте об этом как о создании идеального 'пустого пространства', где материалы могут взаимодействовать друг с другом без помех.

Преимущества вакуумной обработки: почему это так популярно?

Переход на установки для нанесения покрытий в вакуумном режиме обусловлен рядом существенных преимуществ по сравнению с традиционными методами, такими как гальванизация или распыление.

- Высокое качество покрытия: Вакуумная обработка обеспечивает превосходную адгезию покрытия к подложке, равномерность толщины и отсутствие дефектов. Например, в авиационной промышленности это критически важно для обеспечения надежности и безопасности деталей.

- Точность нанесения: Контроль параметров вакуума, температуры и давления позволяет достигать высокой точности нанесения покрытия, что необходимо для изготовления деталей сложной геометрии. Помните, даже небольшие отклонения в толщине покрытия могут привести к серьезным проблемам в работе механизма.

- Широкий спектр материалов: В вакууме можно наносить покрытия из различных материалов – от металлов и керамики до полимеров и композитов. Это открывает широкие возможности для создания функциональных покрытий с заданными свойствами.

- Экологичность: В отличие от некоторых других методов, вакуумная обработка обычно не требует использования вредных химических веществ, что делает ее более экологически безопасной. Это особенно важно в современном мире, когда вопросы охраны окружающей среды становятся все более актуальными.

- Экономичность: Несмотря на первоначальные инвестиции, вакуумные установки могут быть более экономичными в долгосрочной перспективе благодаря снижению отходов материалов и повышению производительности.

Типы вакуумных установок для нанесения покрытий

Существует несколько типов установок для нанесения покрытий в вакуумном режиме, каждый из которых имеет свои особенности и подходит для определенных задач:

Распыление (PVD/CVD)

Это, пожалуй, самый распространенный тип установок. PVD (Physical Vapor Deposition) – физическое осаждение из паровой фазы, а CVD (Chemical Vapor Deposition) – химическое осаждение из паровой фазы. В PVD материал испаряется в вакууме и конденсируется на поверхности детали. В CVD прекурсоры химически разлагаются в вакууме, образуя покрытие. Например, PVD часто используется для нанесения твердых диоксидных покрытий на инструменты резания, повышающих их износостойкость. [Ссылка на пример PVD установки](https://www.yungshangjewelry.ru/products/vdc-coating-equipment)

Электронно-лучевое испарение (E-beam evaporation)

В этом типе установки материал испаряется под действием электронного луча. Это позволяет наносить покрытия из широкого спектра материалов, включая металлы, сплавы и полупроводники. E-beam evaporation часто используется в микроэлектронике для нанесения тонких пленок.

Магнетронное распыление (Magnetron sputtering)

Магнетронное распыление – это разновидность PVD, в котором для создания плазмы используется магнитное поле. Это позволяет распылять материалы с низким температурами испарения, а также получать более плотные и однородные покрытия. Магнетронное распыление широко используется для нанесения покрытий на оптические элементы и компоненты солнечных батарей.

Применение установок для нанесения покрытий в вакуумном режиме в различных отраслях

Как уже упоминалось, установки для нанесения покрытий в вакуумном режиме применяются в самых разных отраслях промышленности. Вот лишь несколько примеров:

- Автомобильная промышленность: Защитные покрытия, улучшающие износостойкость, коррозионную стойкость и внешний вид деталей.

- Авиационная промышленность: Покрытия, обеспечивающие защиту от высоких температур, износа и коррозии. Это критически важно для надежности и долговечности самолетов и вертолетов.

- Металлообработка: Покрытия для инструментов резания, повышающие их твердость, износостойкость и долговечность. Например, покрытие из TiN (нитрида титана) значительно продлевает срок службы резцов.

- Электронная промышленность: Покрытия для микросхем, печатных плат и других электронных компонентов.

- Медицина: Биосовместимые покрытия для имплантатов и медицинских инструментов. Вакуумная обработка позволяет создавать покрытия с заданными свойствами, которые улучшают взаимодействие имплантата с тканями организма.

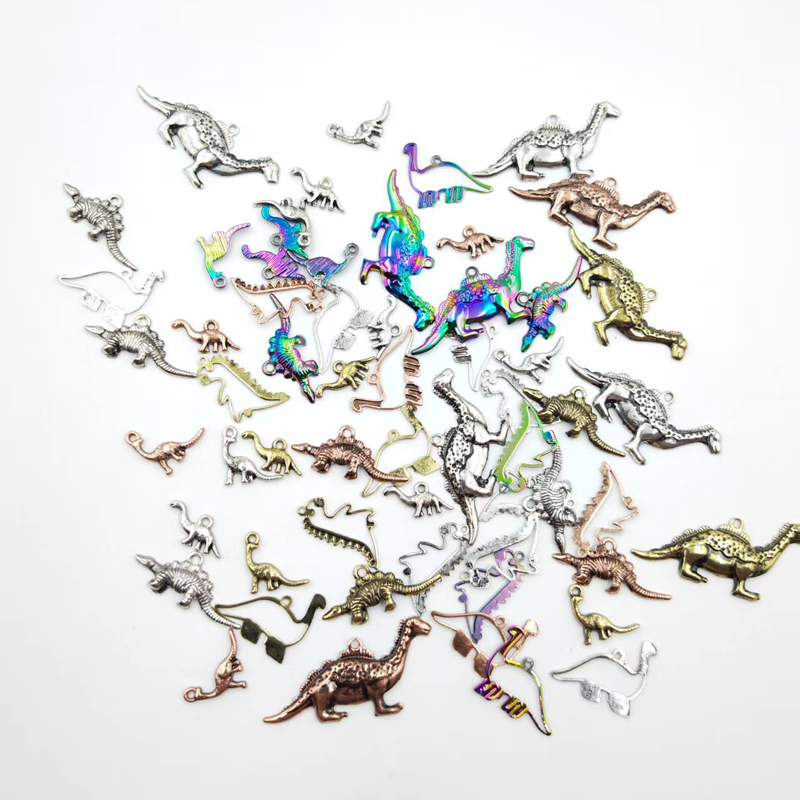

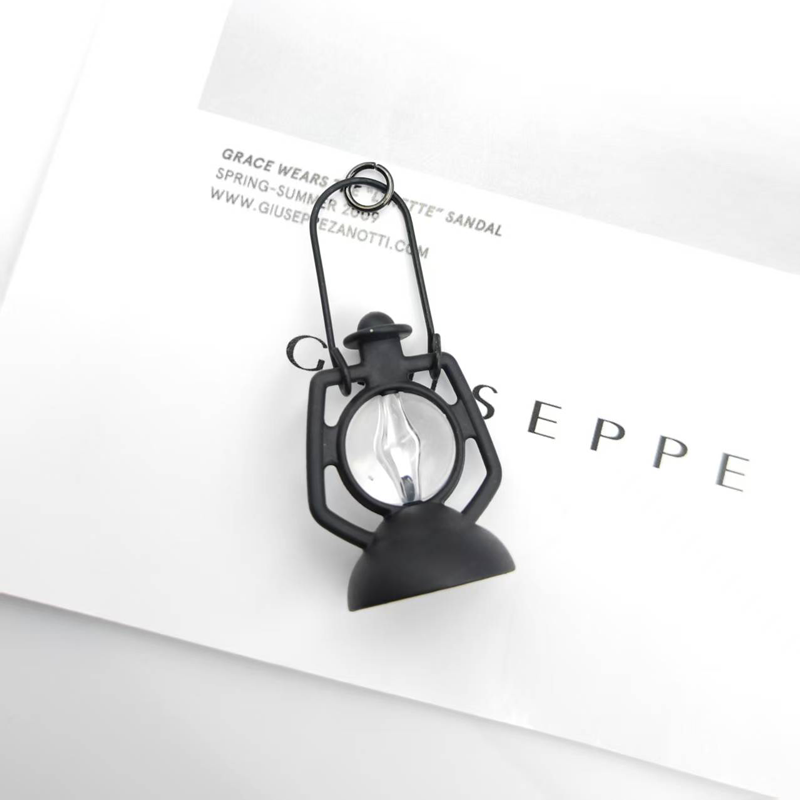

- Ювелирная промышленность: Нанесение различных покрытий для улучшения внешнего вида и защитных свойств ювелирных изделий. Например, родиевое покрытие придает серебряным изделиям блеск и защищает от потускнения. [ООО Циндао ремесла Юнсяншуня](https://www.yungshangjewelry.ru/) специализируется на подобных технологиях.

Проблемы и решения при работе с установками для нанесения покрытий в вакуумном режиме

Несмотря на многочисленные преимущества, работа с установками для нанесения покрытий в вакуумном режиме может быть сопряжена с некоторыми проблемами. Например:

- Высокая стоимость оборудования: Стоимость установок для нанесения покрытий в вакуумном режиме может быть достаточно высокой, что является сдерживающим фактором для некоторых предприятий. Однако, следует учитывать, что это инвестиция в будущее, которая окупится за счет повышения качества и производительности продукции.

- Необходимость квалифицированного персонала: Для работы с вакуумным оборудованием требуется квалифицированный персонал, который должен обладать знаниями в области физики, химии и технологий нанесения покрытий.

- Риск загрязнения: Необходимо строго контролировать чистоту вакуумной камеры, чтобы избежать загрязнения покрытия. Регулярная очистка и обслуживание оборудования являются обязательными.

Будущее установок для нанесения покрытий в вакуумном режиме

Технологии вакуумной обработки покрытий постоянно развиваются. В будущем можно ожидать появления новых типов установок, более эффективных и экономичных. Также будет расти спрос на покрытия с новыми функциональными свойствами, такими как самовосстанавливающиеся покрытия, антибактериальные покрытия и покрытия с изменяемыми оптическими свойствами. Инновации в области вакуумной обработки покрытий открывают новые горизонты для развития различных отраслей промышленности. Это – путь к созданию более долговечных, надежных и функциональных материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

жемчужное ожерелье и серьги

жемчужное ожерелье и серьги -

Комплект украшений: колье и серьги с плиссированной текстурой

Комплект украшений: колье и серьги с плиссированной текстурой -

Деревянное ожерелье

Деревянное ожерелье -

Кольцо меди инкрустированной фианитами

Кольцо меди инкрустированной фианитами -

Пластиковые детали

Пластиковые детали -

Акриловые серьги

Акриловые серьги -

Брошь «Цветущий звездочный взрыв»

Брошь «Цветущий звездочный взрыв» -

Цепочка для очков

Цепочка для очков -

Серьги с разноцветным покрытием

Серьги с разноцветным покрытием -

Железные серьги

Железные серьги -

Ожерелье из нержавеющей стали

Ожерелье из нержавеющей стали -

Брошь ювелирного сплава

Брошь ювелирного сплава

Связанный поиск

Связанный поиск- Китай железные браслеты завод

- Китай завод широкий браслет железа

- Фабрика плетеных браслетов ручной работы

- Цены на ручную покраску

- Цена на серьги обручи ручной работы из Китая

- Производители ювелирных магазинов ручной работы

- Китайский производитель оригинальных необычных серег ручной работы

- Китайские производители ювелирных сплавов состав

- Китайские производители посеребренных изделий

- Свадебные украшения ручной работы из Китая